STRUGANIE

Struganie jest rodzajem obróbki skrawaniem, polegającym na usuwaniu naddatku przez obróbkę ruchem prostoliniowym za pomocą jednoostrzowego narzędzia. Ruch roboczy w struganiu jest przerywany. Po okresie pracy następuje okres jałowy — powrotu narzędzia do pozycji wyjściowej

Ze względu na kierunek ruchu roboczego rozróżnia się trzy rodzaje procesów strugania. Są to: struganie poprzeczne, struganie wzdłużne i struganie pionowe, czyli dłutowanie.

Struganie poprzeczne i wzdłużne odbywa się na maszynach zwanych strugarkami, a struganie pionowe — na dłutownicach.

Podczas strugania poprzecznego nóż wykonuje ruch roboczy, a przedmiot przesuwa się skokowo w kierunku poprzecznym do tego ruchu.

Podczas strugania wzdłużnego przedmiot przesuwa się ruchem roboczym, a nóż strugarki wykonuje ruch posuwowy w kierunku poprzecznym do ruchu roboczego.

Podczas strugania pionowego, czyli dłutowania, narzędzie wykonuje ruch roboczy w kierunku pionowym, a ruch posuwowy wykonuje przedmiot umieszczony na stole dłutownicy.

Do stali o małej zawartości węgla stosuje się szybkość skrawania 7 - 50 m/min, a do stali o większej zawartości węgla — do 35 m/min. Najczęściej podczas skrawania stosuje się posuwy nieprzekraczające 2 mm na jeden skok, a głębokość skrawania 1 - 10 mm z wyjątkiem materiałów miękkich i plastycznych, dla których należy przyjmować głębokość skrawania do 20 mm.

Szybkość ruchu jałowego jest w strugarkach znacznie większa niż ruchu roboczego. Ma to na celu skrócenie czasu przeznaczonego na powrót noża do pozycji wyjściowej.

2. Strugarki poprzeczne - budowa

Strugarki poprzeczne przeznaczone są do obróbki niewielkich przedmiotów. Zasada pracy strugarki po porzecznej jest następująca (rys. 7). Nóż 1 wykonuje ruch prostoliniowy posuwisto—zwrotny. Podczas ruchu roboczego nóż zdejmuje warstwę skrawaną o przekroju p x g. Pod koniec ruchu powrotnego stół strugarki wraz z przedmiotem obrabianym wykonuje posuw w kierunku prostopadłym do kierunku roboczego ruchu noża.

Rys. 7. Schemat strugania na strugarce poprzecznej

Rys. 7. Schemat strugania na strugarce poprzecznej

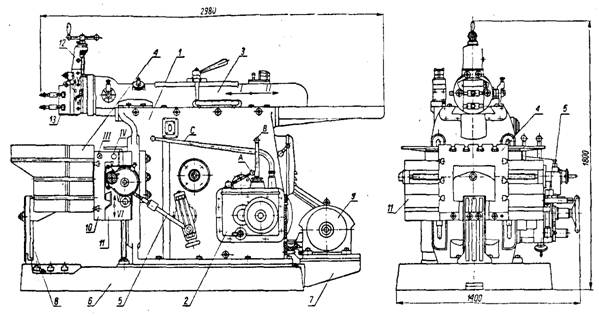

Na rys. 8 przedstawiono strugarkę typ PAA 60 polskiej produkcji. Obrabiarka ta przeznaczona jest do zgrubnej i dokładnej obróbki przedmiotów, których długość struganych powierzchni nie przekracza 600 mm.

Podczas strugania suwak 3 wykonuje posuwisto-zwrotny ruch roboczy w kierunku wzdłużnym (w kierunku strzałki I — skok roboczy, w kierunku II — skok jałowy). Po każdym skoku jałowym stół 4 wraz z saniami poprzecznymi 10 wykonuje posuw w kierunku poprzecznym (strzałki III, IV). Strugarka PAA 60 ma również mechaniczny posuw pionowy (strzałki V, VI).

Rys. 8. Strugarka poprzeczna typ PAA 60

1 — korpus, 2 — skrzynka przekładniowa, 3 — suwak, 4 — stół, 5 — teleskopowy drążek mechanizmu posuwowego, 6 — podstawa, 7 — wspornik silnika elektrycznego, 8 — podpórka, 9 — silnik, 10 — sanie poprzeczne, 11 — sanie pionowe, 12 — suport, 13 — imak.

3. Strugarki wzdłużne - budowa

Strugarki wzdłużne przeznaczone są do obróbki płaszczyzn o dużych wymiarach (długość strugania — do 12 000 mm i więcej, szerokość strugania — do 6000 mm). Ekonomicznie pracują przy struganiu płaszczyzn wąskich i długich.

Na rys. 9 przedstawiono podstawowy schemat pracy strugarek wzdłużnych. Stół strugarki 6 wraz z przedmiotem obrabianym 5 wykonuje ruch posuwisto-zwrotny. Podczas ruchu roboczego w kierunku strzałki 1 zdejmowana jest warstwa skrawana głębokości g i szerokości p na całej długości powierzchni obrabianej. Po zdjęciu warstwy nóż 7 zamocowany na suporcie 2 wraca tą samą drogą wykonując ruch powrotny (jałowy) w kierunku strzałki 1’ Ponieważ w czasie ruchu powrotnego nóż nie pracuje, szybkość tego ruchu jest większa od szybkości ruchu roboczego. Pod koniec ruchu powrotnego, gdy nóż znajduje się poza materiałem obrabianym następuje przesunięcie sań wzdłużnych 4 suportu po belce poprzecznej 3 o wartość p posuwu. W następnym ruchu roboczym materiału obrabianego zdejmowana jest następna warstwa skrawana. Posuwisto-zwrotne ruchy materiału i ruch posuwowy suportu powtarzają się samoczynnie aż do momentu zdjęcia określonej warstwy materiału (naddatku na obróbkę).

Rys. 9. Schemat pracy strugarki wzdłużnej.

Rys. 10. Ogólny schemat budowy dwustojakowej strugarki wzdłużnej

Na rys. 10 przedstawiono ogólny schemat budowy strugarki wzdłużnej. Strugarka ma łoże 1. Z obu stron łoża zamocowane są dwa stojaki 2 połączone u góry belką poprzeczną 3. Łoże, stojaki i belka poprzeczna stanowią układ zamknięty o znacznej sztywności. Strugarka napędzana jest od silnika 4. Za pomocą przekładni pasowej napęd przenoszony jest z silnika na mechanizm stołu. Stół 8 wraz z przedmiotem obrabianym 9 przemieszcza się po łożu 1 o sztywnej budowie. U góry stół ma rowki T-owe służące do zamocowania przedmiotów obrabianych. Pod spodem stołu przytwierdzona jest zębatka mechanizmu napędu stołu.

Na pionowych prowadnicach stojaków 2 z obu stron stołu znajdują się dwa suporty boczne 7, które mogą pracować jednocześnie. Po tych prowadnicach może przesuwać się belka poprzeczna 5 z dwoma suportami (głównymi) 6. Oba suporty mogą być przesuwane wzdłuż belki 5 niezależnie jeden od drugiego. Stół ma z boku rowek T-owy, w którym zamocowane są dwa zderzaki 10. Zderzaki te służą do regulowania długości przesuwu stołu. Zderzaki 10 podczas posuwisto-zwrotnego ruchu stołu zderzają się z dźwignią 11 służącą do przełączania mechanizmu napędu stołu.

Na rys. 10 przedstawiono schemat budowy jednostojakowej strugarki wzdłużnej. Strugarka ta różni się od strugarki dwustojakowej tym, że przesuwna belka poprzeczna 1 ma zarys wspornikowy i wsparta jest tylko na jednym stojaku 2. Na belce 1 znajduje się jeden lub dwa suporty. Nie zależnie od tego na stojaku znajduje się dodatkowy suport boczny.

Rys. 10. Ogólny schemat budowy jednostojakowej strugarki wzdłużnej

Strugarki wzdłużne jednostojakowe są mniej sztywne od strugarek wzdłużnych dwustojakowych. Mają one bowiem budowę otwartą, dzięki której można obrabiać przedmioty z występami wychodzącymi znacznie poza szerokość stołu.

- Prowadzący: Zenon Galazka

Trasowanie

Do podstawowych narzędzi traserskich zaliczamy rysik, przymiar kreskowy, cyrkiel, kątomierz, punktak, kątownik, płyta traserska

Płyta traserska

Płyta powinna być utrzymywana w czystości i co pewien czas powinna być zmywana naftą.

Trasowaniem nazywamy wyznaczanie na powierzchni obrabianych przedmiotów linii zarysowanych obróbki oraz osi i obwodów otworów jak również wyznaczanie powierzchni podstawowych ( baz ).

Do podstawowych czynności traserskich zalicza się;

- Wykreślanie linii prostych między danymi punktami.

- Wykreślanie okręgów i łuków koła.

- Punktowanie.

- Trasowanie płaskie linii prostych równoległych.

- Trasowanie płaskie linii prostych prostopadłych.

- Podział odcinka linii na połowę

- Podział odcinka linii prostej na dowolną liczbę części.

- Podział okręgu na równe części.

- Trasowanie okręgów.

- Trasowanie wg wzornika.

- Trasowanie przestrzenne.

- Prowadzący: Zenon Galazka

1) Zorganizować stanowiska pracy do obróbki maszynowej

zgodnie z wymogami ergonomii,

przepisami bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska.

2) Zapoznać się z zagrożeniami na stanowisku pracy

3) Zapoznać się z budową tokarki uniwersalnej

Podstawowe zespoły tokarki to; wrzeciennik, uchwyt mocujący, łoze, suport, skrzynka posuwu, konik.

4) Prace wykonywane na tokarce to toczenie powierzchni zewnętrznych, wewnętrznych cylindrycznych, planowanie, gwintowanie,

wiercenie, rozwiercanie itp.

5) Umiejętność czytania rysunku technicznego

6) Dobór narzędzi do obróbki

7) Dobór parametrów skrawania

- Prowadzący: Zenon Galazka

Połączenia stosowane w budowie maszyn

Każda maszyna, aparat, urządzenie, mechanizm składa się z pewnej liczby części składowych. W skład tych części maszyn wchodzą;

Połączenia elementów maszyn

Łożyskowanie wałów i osi

Przekładnie do przenoszenia ruchu obrotowego lub posuwowego

Połączenia

Połączenia elementów maszyn dzieli się połączenia nierozłączne ( spawane, zgrzewane, lutowane, nitowane, klejone ) rozłączne ( klinowe, wpustowe, wielowypustowe, kołkowe, sworzniowe, kołkowe, gwintowe ).

Spawnie

Spawaniem nazywamy nazywamy nierozłączne łączenie części przedmiotów metalowych oraz niektórych mas plastycznych. Rozróżniamy spawanie gazowe i elektryczne. Spawanie tlenowo-acetylenowe to najczęściej stosowane spawanie gazowe. Do spawania stosujemy palnik oraz gaz w butlach, przewody i reduktory. Butla acetylenowa jest biała, tlenowa niebieska.

Spawanie elektryczne

Spawanie elektryczne polega na wytworzeniu łuku elektrycznego między dwoma elektrodami, roztapiającymi łączone powierzchnie. Rozróżniamy wiele rodzai spawani elektrycznego. Do spawania na skalę przemysłową należy posiadać odpowiednie uprawnienia. Spawarka do dyspozycji warsztatów szkolnych służy jedynie do celów szkoleniowych. Na YouTbe można zapoznać się ze spawaniem elektrodą otuloną podobną jak do dyspozycji warsztatów szkolnych.

- Prowadzący: Zenon Galazka

Montaż

Montaż

Montażem nazywamy zestawienie przedmiotu niejednolitego z jego części składowych wykonanych oddzielnie.

Demontaż maszyn

Demontaż maszyn jest to rozbieranie maszyn na części składowe. Demontaż jest procesem odwrotnym do montażu. Do montażu należy przygotować odpowiednie narzędzia monterskie ( klucze, wkrętki, szczypce, młotki itp. )

- Prowadzący: Zenon Galazka

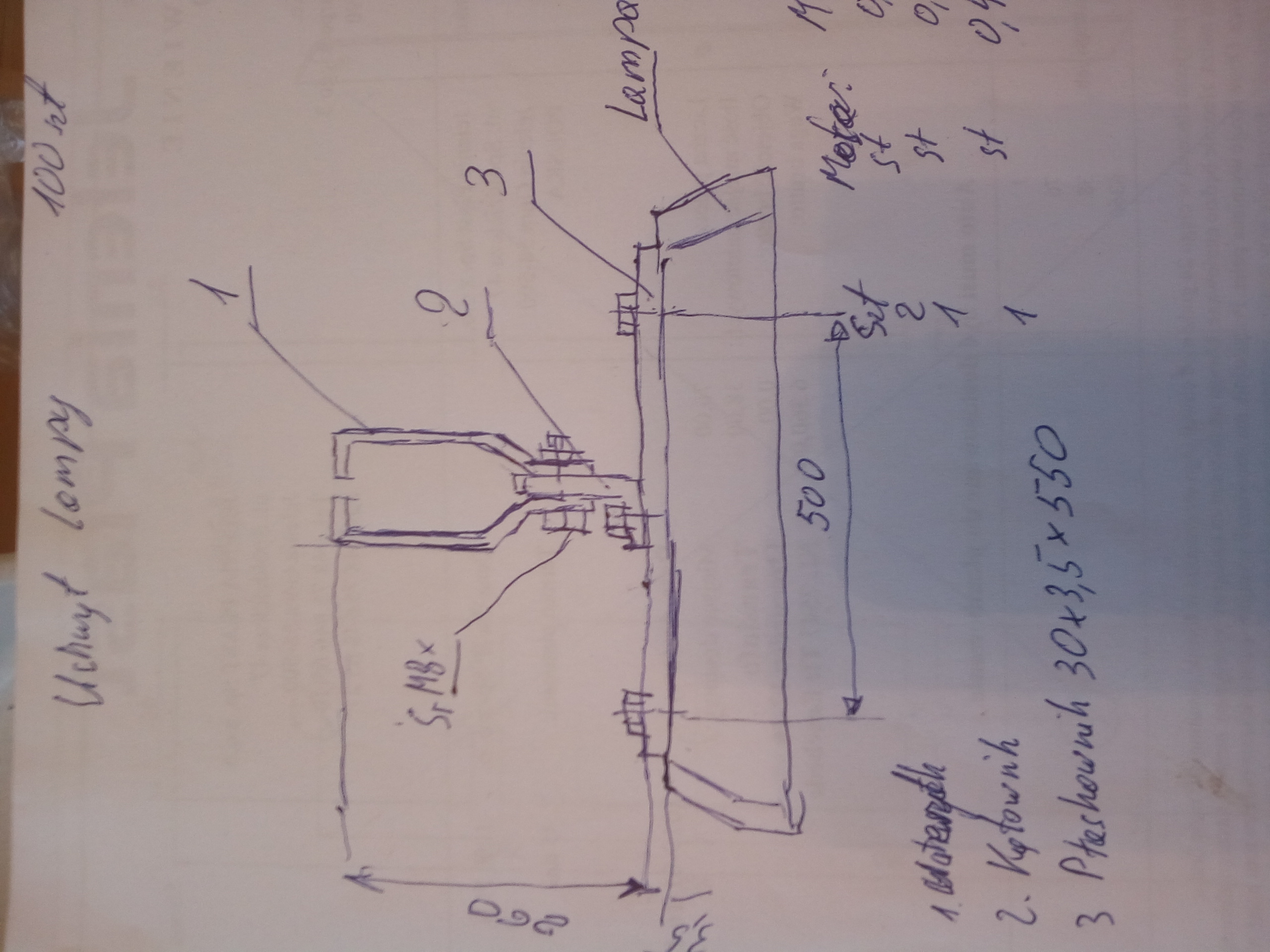

1. Szkic (uchwyt lampy). Szkic uchwytu został wykonany przeze mnie do tego również zdjęcie uchwytu lampy, który był wykonywany na warsztatach szkolnych i na tej podstawie zostały sporządzone pozostałe rysunki części. W tym ćwiczeniu chodziło o podstawy rysunku technicznego wymienione poniżej

2. Rysunek techniczny

3. Formaty

4. Tabliczka rysunkowa

5. Wymiarowanie

- Prowadzący: Zenon Galazka

1. Przymiar warsztatowy

2. Suwmiarki (proszę zapoznać się z filmami na youtube sposoby pomiarów )

3. Przyrządy mikrometryczne

4. Przyrządy czujnikowe

- Prowadzący: Zenon Galazka

- Prowadzący: Miroslaw Wojtynek